Нівелювання підкранових шляхів – це комплекс інженерно-геодезичних робіт, які пов’язані з вимірюванням основних параметрів підкранових шляхів і їхніх геометричних характеристик з розташуванням в плані та просторі.

Цей комплекс заходів є необхідним для оцінки стану підкранових шляхів усіх видів вантажопідіймального обладнання. Головною метою нівелювання підкранових шляхів є запобігання аварійних ситуацій вже діючого обладнання і попередження його передчасного виходу з ладу. А також правильне виготовлення, монтаж і запуск в експлуатацію нових кранів на існуючому підкрановому шляху.

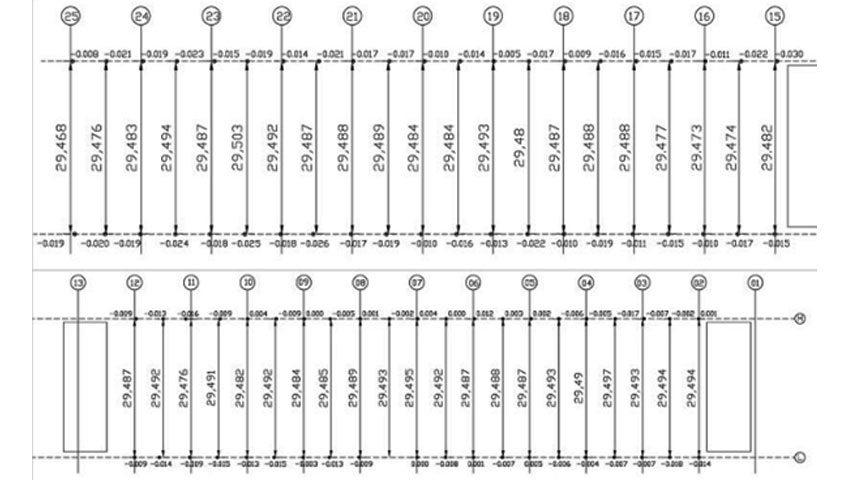

Нівелювання виконують спеціалісти, які проводять візуальний і геодезичний огляд підкранових шляхів та інших складових вантажопідіймального обладнання. Під час перевірки ретельному обстеженню підлягає перевірка стану рейок, вимірювання ухилу, ширини та інших параметрів. Якщо під час цих заходів знаходять відхилення від норм – необхідно провести роботи з їхнього усунення.

Після завершення всіх робіт між замовником і компанією-підрядником складається акт нівелювання підкранових шляхів, в котрому відображається фактичне положення підкранових шляхів. У випадках, коли компанія-підрядник виявляє відхилення від норм – складається дефектна відомість, на основі якої вже відбувається розробка плану ремонтних робіт.

Вимоги до підкранових колій і періодичність нівелювання підкранових шляхів проводиться не рідше одного разу на рік і визначається Правилами будови і безпечної експлуатації вантажопідіймальних кранів НПАОП 0.00-1.80-18.

Через ігнорування необхідності проведення нівелювання підкранових шляхів замовником, був виготовлений мостовий опорний однобалковий кран більшої довжини, ніж було потрібно за дійсним прольотом.

Замовником була отримана інформація про необхідність провести комплекс інженерно-геодезичних робіт для вимірювання основних параметрів підкранових шляхів, зокрема відстані між підкрановими коліями.

За отриманою інформацією від замовника було спроектовано і виготовлено пролітний міст опорного крану довжиною 22,0 м. Під час монтажу з’ясувалось, що дійсний проліт на виробництві складає 19,2 м. Через це, ще до запуску крана у роботу, він вже потребував модернізації.

Модернізація вантажопідіймального обладнання – це завжди грошові й часові витрати замовника. Додаткових витрат потребує також і транспортування готового виробу через його габарити. В цьому ж випадку такі витрати були ще й непередбачуваними.

ТОВ «Київський завод ПТО» виконав всі необхідні роботи з модернізації:

- транспортування крану назад на виробництво

- розробка проектної карти модернізації

- укорочення прольотної балки

- зварювання і контрольне збирання крана

- фінальне фарбування та відвантаження

Ми маємо можливість виконати такі роботи у разі необхідності. Але чи готові ви до додаткових витрат? Не ігноруйте нівелювання підкранових шляхів. Це збереже ваші нерви, зменшить час запуску нового обладнання й продовжить експлуатаційний термін вже діючого.

Це цікаво

- Заміна стандарту «ГОСТ 25546 Крани вантажопідіймальні. Режими роботи» на актуальні ДСТУ EN 13001

- Які крани необхідно обладнати пристроєм реєстрації робочих параметрів

- Які матеріали застосувати для виготовлення ріжучих кромок (ножів) грейферів?

- Поточний стан стандартизації в сфері вантажопідіймального обладнання

- Утворення тріщин і механіка структурного руйнування кранових зварних металоконструкцій