Довговічність вантажопідіймального обладнання визначається станом його металоконструкції, яке залежить від багатьох чинників: конструкційних, технологічних і експлуатаційних. У сукупності ці фактори призводять до складної схемою розподілу напружень в елементах металоконструкції. І рішення проблеми оцінки напружено-деформованого стану крана металоконструкції, є основою для оцінки ризику при експлуатації підйомних споруд на будь-якій стадії його життєвого циклу.

Впровадження в промислових масштабах виробництва зварних металоконструкцій було революційним кроком у розвитку науки і техніки.

Разом з тим, необхідні серйозні дослідження фізиків, хіміків, металознавців для вирішення проблеми якості зварювання. Також виникли питання впливу наслідків зварювального процесу на властивості шва і біля шовної зони і пов'язану з цим несучу здатність конструкцій через виникнення напруженого стану не тільки у біля шовної зоні, але і в цілому в металоконструкції [1,2].

Тому вже в початковий період створення зварних кранових металоконструкцій з'явилися проблеми, через те, що форми деталей, їх сполучення та вузли, що застосовувалися для клепаних виробів, в основній масі були перенесені на зварні. В результаті, виникають при зварюванні напруги приводили до багатьох негативних наслідків. Оскільки не враховувалися закономірність передачі силового потоку через зварні шви і вплив концентрованого місцевого нагріву сталі. Складнонапружений стан зварних кранових конструкцій в умовах навіть малоциклового навантаження призводило до прискореного розвитку деградаційних процесів на основі зародження макродефектів в зварних з'єднаннях, що дало поштовх до пошуку нових конструктивних рішень і технології зварювальних робіт при виробництві металоконструкцій.

З впровадженням у виробництво зварних кранових металоконструкцій більшість дефектів, що виникають в зварних конструкціях при їх виготовленні та експлуатації, пов'язане з процесом теплового впливу зварювання на з'єднані між собою елементів конструкції і недоліками прийнятої технології (на тому чи іншому підприємстві) при виробництві зварних конструкцій. А технічні прорахунки часом приводили до трагічних наслідків.

Перший фактор – неминучий результат самого процесу зварювання через температурного поля, що викликається дією зварювальної дуги і, як наслідок, поява зварювальних напруг і деформацій.

Другий фактор – наслідок недостатнього рівня підготовки виробництва на підприємствах-виробниках кранової продукції та в ремонтних організаціях.

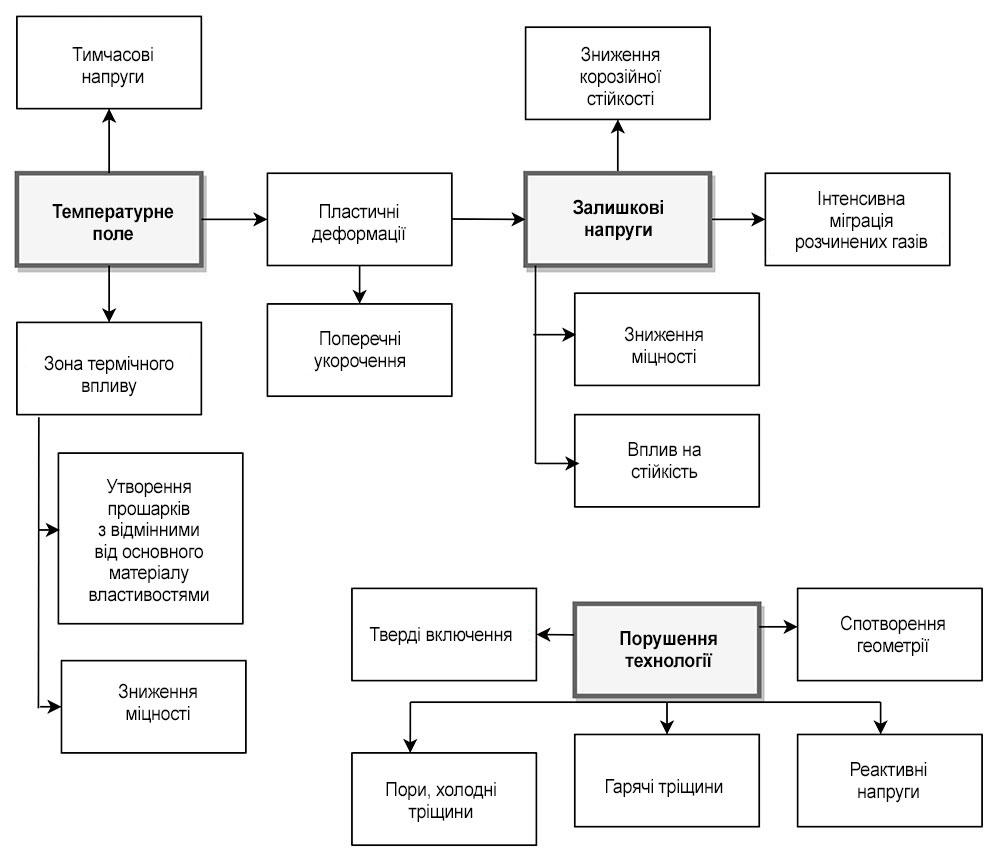

У роботах [1, 2] можливий негативний вплив цих факторів відображено у вигляді схеми, (мал 1).

Виникаюче при зварюванні температурне поле викликає:

- структурні зміни шва і біля шовної зони (мартенситні та інші перетворення, випадання тендітних фаз на кордонах зерен, укрупнення структури, а наявність дефектів металургійного виробництва в значній мірі підсилює їх негативний вплив на міцність конструкції);

- інтенсивне газовиділення з зварювальних матеріалів і електродів призводить до утворення пустот;

- оплавлення не плавлюючого електрода і включення його матеріалу у шов;

- інтенсивний розвиток деформацій, що досягає 1...1,5%;

- різкі концентратори, викликані оплавленням при порушенні технології складання і зварювання;

- усадочні явища.

Пластичні деформації, що з'явилися в результаті напруг, в свою чергу, викликають:

- утворення тріщин;

- зменшення здатності матеріалів до пластичного деформації;

- поява залишкових напруг;

- викривлення;

- інтенсифікацію корозії.

Перераховані фактори по-різному впливають на міцність зварного з'єднання і конструкцію в цілому, а також на швидкість розвитку деградаційних процесів при експлуатації.

Недостатнє відпрацювання технології зварювання або порушення технологічного процесу виробництва зварних з'єднань призводять до появи неприпустимих дефектів у вигляді газових раковин і пористості, тріщин як в самому шві, так і в біля шовної зони, непровари, несплавлення, підрізів, структурної неоднорідності і ін.

Найбільший негативний вплив на статичну, динамічну і втомну міцність зварних з'єднань роблять гарячі тріщини, які з'являються в процесі зварювання елементів металоконструкцій, і холодні, що виникають у цілком охолонутiй конструкції без зовнішніх ознак навантажень [1, 3].

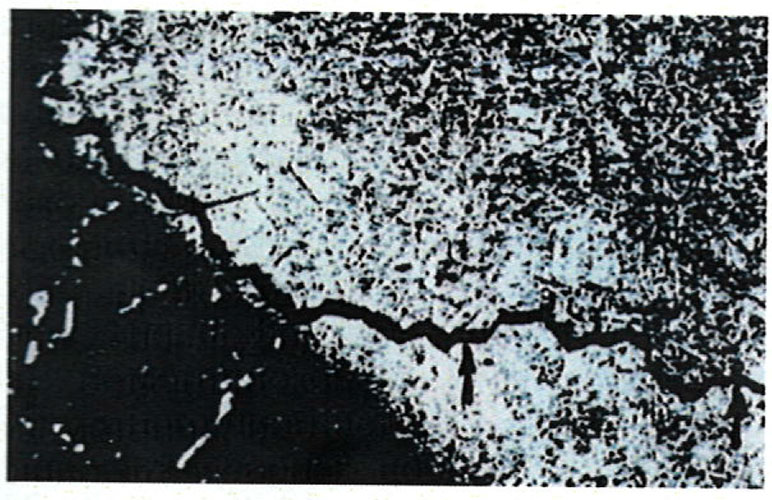

Гарячі тріщини, як правило, є межзерновими і междендрітнимі. Утворення гарячих тріщин тісно пов'язане з більш пізнім затвердінням рідкої фази, збагаченої легкоплавкими елементами, в междендрітном просторі [3]. Рідка фаза, розташована між дендритами і збагачена легкоплавкими домішками, твердне при більш низькій температурі, ніж центральні зони дендритів (мал. 2).

Розтріскування може статися в зоні часткового плавлення основного металу (в зоні термічного впливу) або під час повторних нагрівів при зварюванні, коли раніше наплавлений обсяг металу вже сам є зоною термічного впливу (мал. 3)

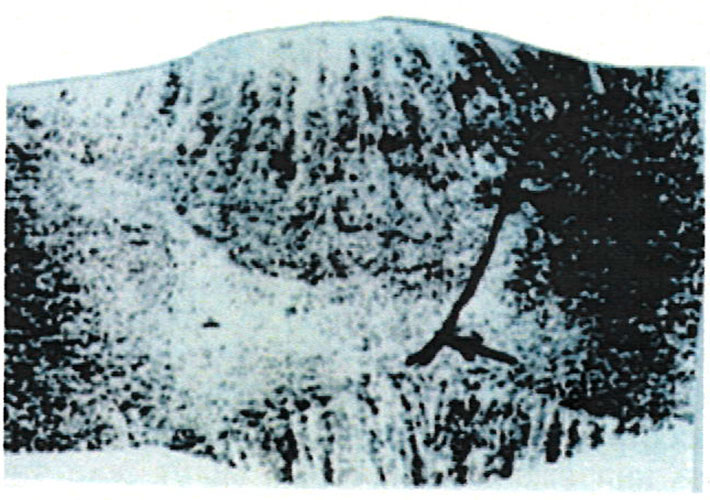

Холодні поперечні тріщини - найбільш часто зустрічаються дефекти при зварюванні низьколегованих вуглецевих сталей. Як правило, ці тріщини беруть початок в зоні термічного впливу на ділянках з максимальним зерном в біля шовної зони. Найчастіше вони утворюються при зварюванні протяжних багатошарових швів, а також при наявності концентратів напруг у вигляді непровари (мал. 4), ланцюжків пор або неметалевих включень при наявності великих розтягуючих напруг. Наявність в зоні термічного впливу крупнозернистого мартенситу або бейнита з високою твердістю, а також розчиненого в металі водню і відсутністю попереднього підігріву може призводити до виникнення холодних тріщин при великих залишкових напругах.

Незважаючи на те, що кранові конструкції раніше виготовлялися із значним запасом міцності відповідно до чинних на той час нормами на їх проектування і виготовлення, як показала практика експлуатації, втомні тріщини з'являлися навіть на ранній стадії їх роботи [4, 5].

В останні роки з'явилася можливість вибудувати базу оцінки технічного стану зварних кранових металоконструкцій на основі достовірного дефектоскопічного контролю, надійного визначення напружено-деформованого стану зварних металоконструкцій і, нарешті, об'єктивного діагностування стану металу, в т.ч. зварних з'єднань, що знайшло відображення в роботі «На тернистому шляху експертизи промислової безпеки» [1].

Тільки подальший розвиток уявлень про природу руйнувань зварних металоконструкцій, що припускає органічне поєднання досягнень в дослідженні процесів пошкоджуваності і руйнувань з позицій фізики і механіки структурного руйнування, може стати надійним фундаментом при оцінці ризику експлуатації вантажопідіймального обладнання на будь-якій стадії його життєвого циклу.

Втім, на деяких проблемах варто зупинитися.

Протягом багатьох десятиліть діагностика кранових металоконструкцій будувалася на поняттях і критеріях «наявності-відсутності» дефектів, їх розмірів і кількості, тобто в основу працездатного стану обладнання закладалися «дефектоскопічні критерії» без оцінки напружено-деформованого стану металоконструкції і визначення причин граничного стану об'єкта.

Разом з тим, як зазначалося вище, супутнє зварюванні температурне поле нагріває метал в біля шовної зони до температур фазових перетворень, при цьому укрупнюється його структура і, як наслідок цього, знижується міцність. Більш того, можливе утворення небажаних гартівних структур в самих зварних швах, внутрішня напруга в яких може досягатися до 600 МПа [3], при цьому може відбуватися затримане руйнування при залишкових напругах значно нижче межі текучості металу. При охолодженні металу виникають великі напруги, що розтягують. Як результат, після зварювання при знаходженні металоконструкції ще в стапелі або в момент складання зварених вузлів, а то і при зберіганні на складі до відвантаження продукції замовнику, або навіть в процесі транспортування і під час монтажу, можуть з'являтися холодні тріщини вздовж шва і лінії сплавляння.

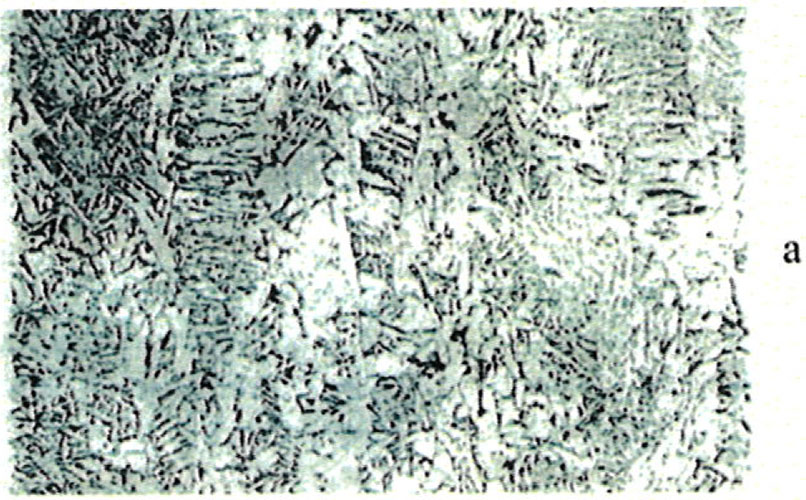

На мал. 5, приведена мікроструктура зварного шва, на якій спостерігаються ділянки перегріву з небажаним утворенням закалочної відманштеттової структури (мал 5 б), особливо на ділянках шва, схильних до виправлення для усунення виявлених дефектів (пор, газових раковин і т.д.).

а — шов, ферит і сорбітообразний перліт

б — ділянка перегріву, відманштетт; (збільшення Х 100)

Інформація до роздумів

При відпрацюванні технології виготовлення зварних металоконструкцій фахівцям доводиться проводити металографічні дослідження на додаток до основних стандартним методам руйнівного і неруйнівного контролю, керуючись головним принципом - якість зварного з'єднання не повинно бути гірше якості основного металу.

Металографічні методи оцінки якості металу і зварних з'єднань визначаються цілою системою міжнародних міждержавних та галузевих стандартів при виготовленні об'єктів підвищеної небезпеки.

Оцінка будови і структури зварних з'єднань дозволяє в більшості випадків характеризувати їх якість і властивості, а також намічати шляхи управління структурними і фазовими перетвореннями в процесі виробництва і ремонту зварних металоконструкцій. Це здійснюється регулюванням параметрів зварювального процесу з метою отримання конструкцій із заданими експлуатаційними властивостями, що не містять дефектів.

Однак фазові перетворення, що відбуваються в процесі зварювальних робіт, мають ряд специфічних особливостей в порівнянні з «класичними». Це пов'язано, перш за все, з тим, що перетворення при зварюванні протікають, в нерівноважних умовах, ніж, наприклад, при термічній обробці. Різко відрізняються при зварюванні і умови кристалізації, що обумовлено характером теплових полів, малими обсягами зони розплавлення, а, в ряді випадків, і додатковими механічними діями. Тому підходи до оцінки структури зварного з'єднання повинні бути іншими, ніж, наприклад, при термічній обробці, в ливарному виробництві та ін.

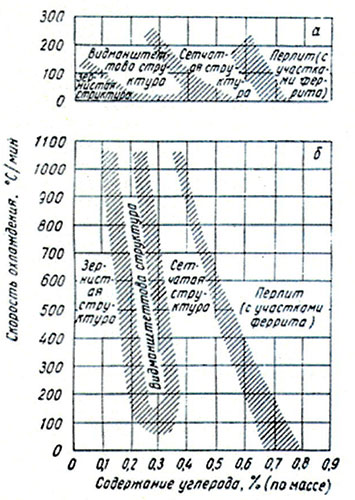

Слід враховувати, що діаграми перетворення аустеніту в сплавах «залізо - вуглець» призначалися в основному для оцінки фазових перетворень при термічній обробці. Умовами термічної обробки відповідають певні температурні режими нагріву для здійснення аустенізації (близько 900- 1000˚) і тривалості (близько 10 хвилин), близькі до найбільш сприятливому режиму нормалізації. Однак, при зварюванні темпера мура аустенізації значно вище, а тривалість процесу істотно менше. Більш високі температури аустенізації викликають зростання зерен, внаслідок якого перетворення сповільнюється. В результаті при проведенні зварювальних робіт при порушенні відпрацьованої технології зварювання може відбуватися збільшення мартенситної складової, орієнтованої по відманштеттовому типу (мал 6). Виникненню відманштеттової структури сприяє велика величина аустенітного зерна в перегрітій сталі [6].

На мал. 6 видно, що при нормальній величині зерна схильність до утворення відманштеттової структури спостерігається лише при високих швидкостях охолодження у вузькій області від 0,1 до 0,35% С, зміщається при збільшенні швидкості охолодження в сторону більш низького вмісту вуглецю [6].

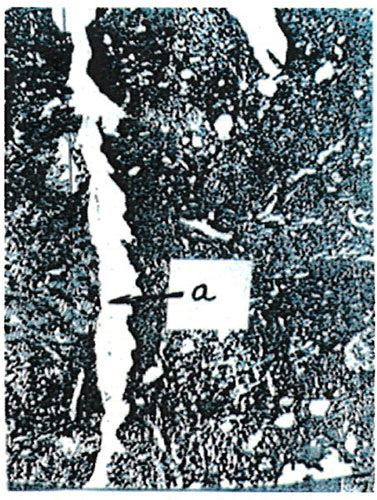

При відманштеттовій структурі окремі ділянки (а) у вигляді голчастих утворень (мал. 7) залишків дендритної сітки мартенситу грають таку ж роль, як тріщини, що порушують суцільність металу.

На практиці зародження і розвиток макродефектності в елементах конструкцій відбувається в умовах дії декількох механізмів утворення тріщин. При оцінці ризику експлуатації об'єкта підвищеної небезпеки на будь-якій стадії життєвого циклу ОПО встановлення провідного механізму зародження і розвитку макродефектності досягається комплексом виконуваних досліджень [1-5].

Без встановлення механізму розвитку пошкоджуваності і утворення тріщин в металоконструкції крана, як правило, неможливо встановити параметри і критерії граничного стану, а головне, оцінити ризик подальшої експлуатації і надалі здійснити якісний ремонт або прийняти рішення про виведення крана з експлуатації.

Це цікаво

- Щодо розробки та погодження проектів технічних умов

- Які крани необхідно обладнати пристроєм реєстрації робочих параметрів

- Які матеріали застосувати для виготовлення ріжучих кромок (ножів) грейферів?

- Проблема скручування поліспаста – приклад рішення

- Тупикові упори мостових та козлових кранів. Особливості конструкції та застосування