У процесі експлуатації мостових кранів часто виникають значні навантаження приводу механізму підйому, причинами яких є:

- підйом вантажів, маса яких перевищує номінальну вантажопідйомність крана;

- великі динамічні навантаження у періоди пуску та гальмування механізмів підйому;

- технологічні навантаження, що виникають під час роботи, наприклад, металургійних кранів.

Для захисту від перевантаження мостові крани оснащуються обмежувачами вантажопідйомності, які повинні автоматично відключати механізми підйому вантажу, якщо маса вантажу перевищує вантажопідйомність, зазначену в журналі нагляду (паспорт) крана, більш ніж на 15%.

Обмежувач вантажопідйомності повинен поєднувати в собі передавальний механізм, вимірювальний орган, що зазнає дії контрольованого параметра, прилад, що безперервно порівнює поточне значення контрольованого параметра із заданою граничною величиною цього параметра, і виконавчий орган, який у належний момент часу, що визначається приладом безпеки, запобігає зростанню контрольованого.

Висока ефективність захисту машин від перевантаження залежить як від точності та надійності складових частин та обмежувача вантажопідйомності, так і від місця встановлення вимірювального органу в силовому ланцюзі машини, а також від способу впливу обмежувача вантажопідйомності на цей ланцюг машини.

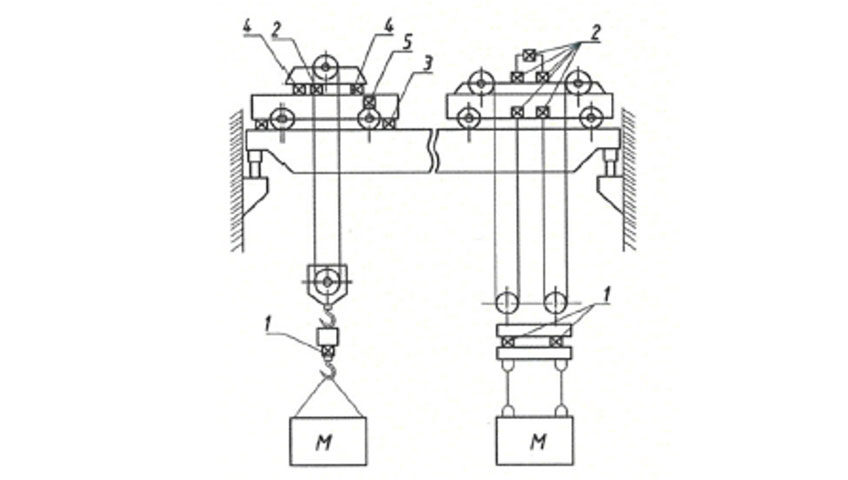

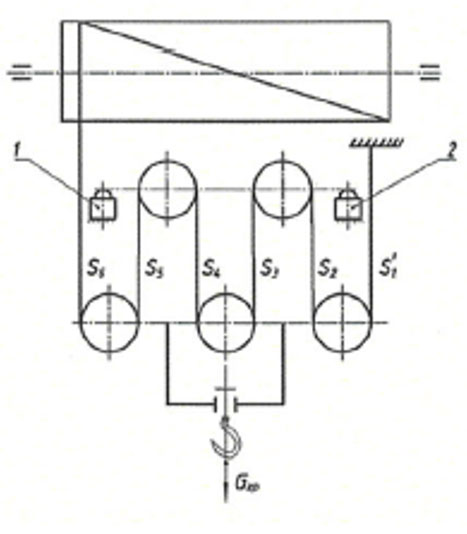

Для мостових кранів можливі наступні варіанти місця установки в силовий ланцюг крана вимірювального органу - датчика сили обмежувача вантажопідйомності, представлені на рис.1 в крюкову підвіску – 1, у місці закріплення верхнього кінця підйомного каната – 2, вантажний візок під вісь верхніх блоків – 3, під вісь барабана механізму підйому – 4, під опорами вантажного візка – 5.

Найбільшу точність захисту мостових кранів від перевантаження можна отримати при встановленні датчика сили в гакову підвіску. Але в цьому випадку необхідний додатковий пристрій для укладання кабелю живлення датчика, а також пристрій захисту датчика від сильного нагрівання при підйомі рідкого металу та інших гарячих вантажів.

Для інших варіантів встановлення датчика в силовий ланцюг крана зазначені недоліки усуваються, але при цьому можливе збільшення похибки вимірювання маси вантажу, що піднімається, і, як наслідок зниження точності захисту мостових кранів від перевантаження.

Метою цієї роботи є визначення похибок вимірювання маси вантажу, що піднімається, залежно від місця встановлення датчика сили та розробка рекомендацій для їх зменшення.

Основний матеріал дослідження

При встановленні датчиків сили під вісь верхніх блоків похибка вимірювання утворюється через тертя каната про блоки поліспаста, а також у зв'язку зі змінною масою каната, пропорційною довжині схилу, тобто висоті піднятого вантажу, на якій відбувається вимірювання його маси.

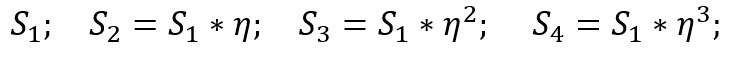

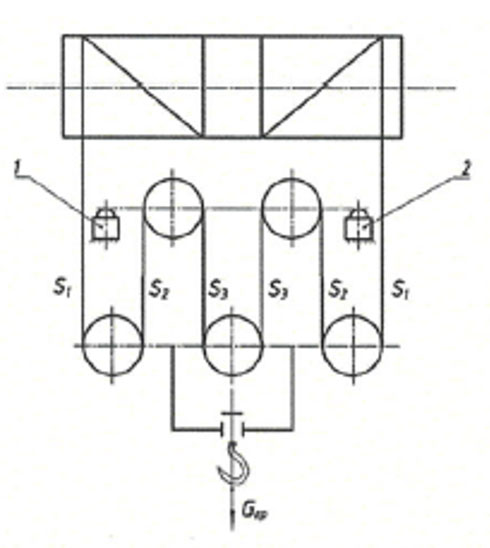

Оскільки ККД кожного з верхніх блоків ⴄ та блоків підвіски має кінцеве значення, натяг у гілках каната по-різному. Після кожного переходу каната через блок натяг його змінюється на величину втрат блоку. Щодо механізму підйому з одинарним поліспастом (рис. 2) у режимі опускання вантажу натягу у гілках каната розподіляються наступним чином:

і в загальному випадку

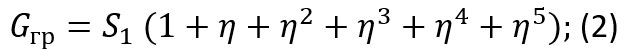

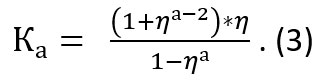

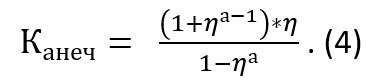

На вісь верхніх блоків діятимуть тільки зусилля S₂; S₃; S₄; S₅; Виразивши натяг у гілках каната через S₁ и η, отримаємо сумарне зусилля G гро, що діє на вісь блоків

Рис. 1. Варіанти вбудовування датчиків сили на мостових кранах

Сумарний натяг усіх гілок каната поліспаста становитиме

Відношення Кₐ=G гро/G гр характеризує коефіцієнт передачі зусилля на вісь блоків. З урахуванням формули суми обмеженої кількості членів геометричної прогресії отримаємо

де а – кратність поліспасту.

Цей вираз справедливий лише для поліспастів парної кратності. Для поліспастів непарної кратності

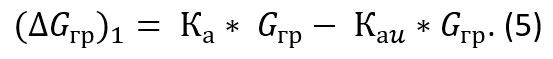

Похибка вимірювання від втрат на блоках становитиме

У цьому виразі розуміють відношення числа гілок каната, сумарне зусилля яких вимірюється, до загального числа гілок поліспасту m, тобто розподіл навантаження для ідеального поліспаста (без урахування втрат на блоках)

Для режиму підйому вантажу залежність буде аналогічною. У цьому випадку величини натягу S1 і S6 будуть змінюватися місцями, але сумарне зусилля, що припадає на вісь блоків, залишається постійним для поліспаста парної кратності і зміниться на величину одного значення для поліспастів непарної кратності. Таким чином, при використанні механізмів підйому поліспастів непарної кратності установка датчика сили під вісь блоків даватиме велику похибку при вимірюванні маси вантажу в різних режимах роботи механізму підйому.

При установці датчиків сили під вісь блоків залежно від режиму роботи механізму підйому буде спостерігатися перерозподіл навантаження між датчиками сили.

Puс. 2. Схема установки датчика сили під вісь верхніх блоків (поліспаст одинарний)

Відповідними конструктивними заходами чи режимом експлуатації ці похибки виміру можна виключити повністю.

Істотний вплив на точність вимірювання при встановленні датчиків сили під вісь блоків надає положення вантажу по висоті, так як при такому компонуванні вантажопідйомного пристрою на вісь блоків, крім ваги вантажу і підвіски гака, діє вага канатів підйомного поліспаста, а він пропорційний довжині схилу, тобто висоті піднятого вантажу.

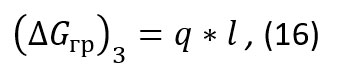

Похибка вимірювання від ваги каната виражається як функція його погонної ваги g та довжини І, тобто

У зв'язку з тим, що m₀, тим більше, чим більша кратність поліспаста (за інших рівних умов), з точки зору зменшення впливу цієї похибки поліспасти малої кратності для такого варіанту влаштування датчиків сили кращі. Зменшити цю похибку конструктивними заходами неможливо. Найбільш прийнятним шляхом її зниження є такі умови проведення вимірювань, за яких довжини схилів канатів залишаються постійними. Таким чином, повна похибка вимірювання при встановленні датчиків сили під вісь верхніх блоків

У розгорнутому вигляді повна похибка вимірювання для поліспастів парної кратності

а для поліспастів непарної кратності

Аналіз виразів (9) і (10) показує, що зменшити величину повної похибки можна, регулюючи кратність поліспастів і підвищуючи ККД блоків, тобто збільшення діаметра блоків і застосування опор блоків з мінімальним коефіцієнтом тертя.

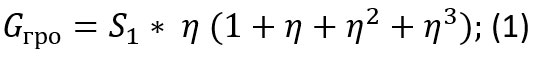

Рис. 3. Схема установки датчика сили під вісь верхніх блоків (поліспаст здвоєний)

Похибки, аналогічні описаним вище, виникають і в здвоєних поліспастах, їх схема представлена на рис. 3. Їх можна розглядати як два одинарних включених паралельно. За рахунок симетрії такої системи в цьому випадку не спостерігатиметься перерозподіл навантажень між датчиками 1 та 2 при зміні режимів крана. Всі інші міркування та висновки залишаються справедливими, але тільки в цьому випадку на кожен з поліспастів діє навантаження, що дорівнює Gгр/2.

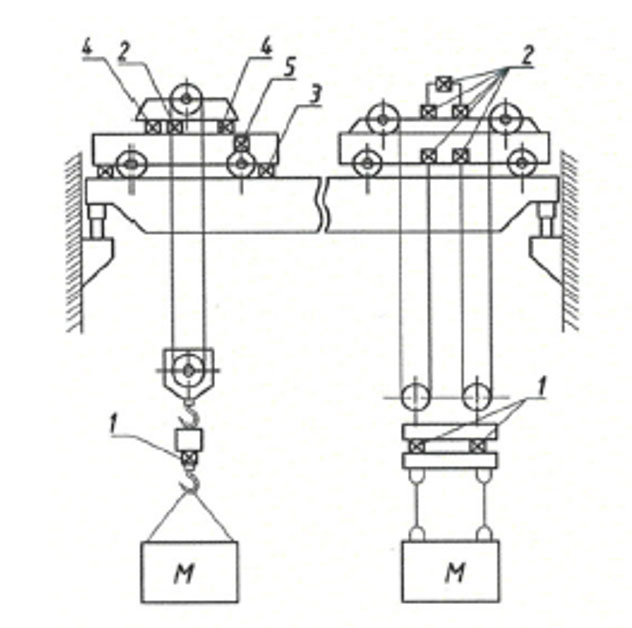

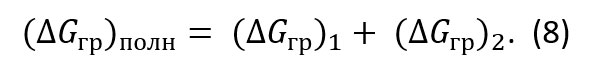

Puc. 4. Схема установки датчика сили під вісь барабана

Установка датчиків сили під основу блоків з метрологічної точки зору не має переваг перед розглянутою раніше схемою, і їй властиві самі джерела і величини похибок. Цей варіант вбудовування датчиків сили може виявитися технологічнішим, якщо його виконати окремим компактним блоком.

Встановлення датчиків сили під зрівняльний блок або вісь балансира нічим суттєво не відрізняються від встановлення датчиків сили під вісь блоків. Отримані раніше залежності визначення похибок справедливі й цього випадку, якщо вважати m₀=1. Слід лише зважати на ту обставину, що в цьому випадку поліспаст може мати лише парну кратність і, природно, бути здвоєним. За рахунок того, що в цьому випадку m₀=1, складова похибки (∆G гр) буде більшою, але вузол вантажопідйомного пристрою в цьому випадку можна виконати компактнішим і технологічнішим.

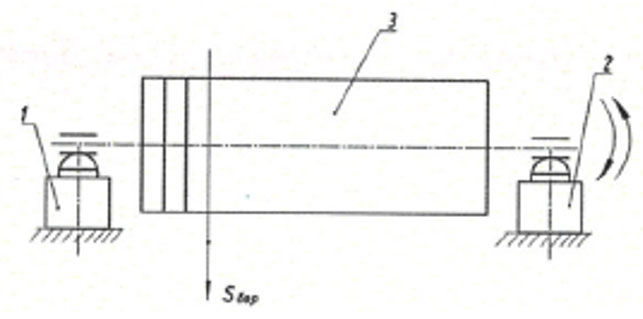

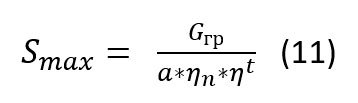

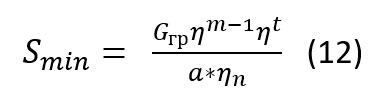

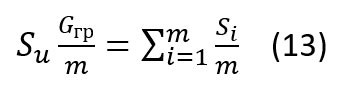

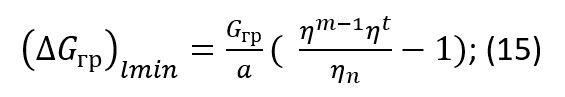

Одним із можливих місць встановлення датчиків сили можуть бути опори, на яких лежить вісь барабана (рис. 4). Датчики сили 1 і 2 в цьому випадку будуть фіксувати, по суті, не вагу вантажу, що піднімається, а натяг защемленої на барабані гілки поліспаста S, величина якого функціонально залежить від ваги піднімається вантажу і описується відомою залежністю.

При підйомі вантажу натяг у гілці каната, що набігає на барабан, має максимальне значення.

де G гр - вага вантажу, що піднімається;

a - кратність поліспасту;

ηn - ККД поліспасту;

η - ККД обвідних блоків;

t - кількість обвідних блоків.

При опусканні вантажу натяг у тій самій гілці буде становити

Якщо припустити, що ККД поліспасту ηn = η = 1, то ідеальний натяг буде дорівнювати

де Si – натяг у i-ої гілки поліспасту.

Puc. 5. Bага візка в залежності від вантажопідйомності кранів

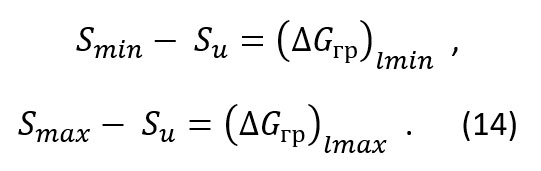

Таким чином, абсолютна похибка при різних режимах роботи механізму підйому буде змінюватися в межах різниць

Або з урахуванням виразів (11); (12); (13)

Звідси випливає, що величина ваги, що реєструється, завжди буде фіксуватися з похибкою, що вноситься режимом роботи механізму підйому.

Друга складова похибки вимірювання (∆Gгр )₂, вноситиметься з'єднанням барабана з редуктором, тобто сполучною муфтою. Особливо велика буде ця похибка в тому випадку, якщо в кінематичний ланцюг механізму підйому між барабаном і редуктором не введена муфта, а зубчаста передача. Положення полюса зачеплення щодо встановлених датчиків сили суттєво впливатиме на величину і знак похибки за рахунок зусиль, що виникають у зачепленні. Третя складова похибки (∆G гр )₃, визначається висотою вимірювання маси вантажу або, точніше, кількістю каната, що знаходиться в момент зважування на барабані, тобто

де q - погонна вага каната;

l - довжина намотаного на барабан каната.

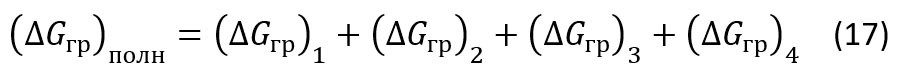

Істотну похибку (∆G гр )₄ у вимір може внести зміна положення точки набігання каната на барабан (консольні крани зі змінним вильотом) щодо площини встановлення датчиків сили. Таким чином, для випадку встановлення датчиків сили під віссю барабана повна похибка вимірювання (∆G гр)полн буде становити

При встановленні датчиків сили під весь механізм підйому виключається похибка (∆G гр )₂, але збільшується складова похибки, обумовленої співвідношенням мас тари та корисного навантаження.

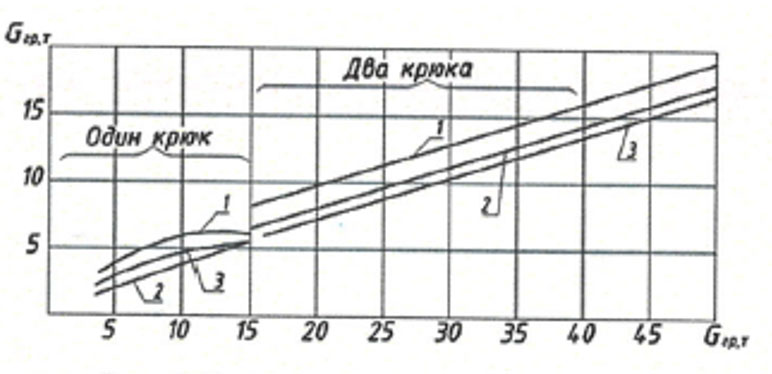

Для мостових, козлових кранів, а також кранів консольного типу, коли зміни вильоту здійснюється за рахунок переміщення візка по вантажній консолі механізмом зміни вильоту з канатною тягою, можливо встановити датчики сили під опорами візка. В цьому випадку на датчики діє дві складові навантаження. Одна - від ваги вантажу, що піднімається, інша - від ваги самого візка і встановлених на ньому механізмів. Вага візка в залежності від вантажопідйомності кранів представлена графіком на рис. 5. Як видно з графіка, вага візка становить ~40% ваги вантажу, що піднімається. Ця обставина може розглядатися як нераціональне співвідношення маси тари та корисного навантаження, що призводить до збільшення похибки.

При роботі крана поза закритими приміщеннями, особливо при низьких температурах, не виключається можливість зледеніння поверхонь укриття візка, що може розглядатися як джерело додаткової випадкової похибки вимірювання.

Таким чином, такий варіант установки датчиків сили характерний наявністю випадкової, так і систематичної складових похибки. Наявність систематичної складової призводить до того, що необхідно застосування датчиків сили підвищеної вантажопідйомності, тобто використання датчиків сили в частині діапазону вимірювання, що допускається. Положення погіршується тим, що всі без винятку візки мають чотириточковий опорний контур, і тому завжди буде статистатична невизначеність системи. При існуючих в даний час допусках на різновисотність головок підкранових та підвісних рейок забезпечити рівне навантаження на опори візка дуже складно. Ця обставина змушує ще більше завищувати вантажопідйомність датчиків сили. Введення в конструкцію візка вирівнюючих пристроїв може виключити нерівномірність завантаження датчиків сили, але застосування таких пристроїв пов'язане з необхідністю збільшення трудовитрат на виготовлення візка, його металоємності та вертикального габариту.

Ситуація дещо покращується при використанні безрамних візків, але вони знаходяться на стадії освоєння і тому область їхнього промислового застосування поки що обмежена. Вбудовування датчиків сили в опори візка з канатною тягою, коли механізм підйому та пересування візка винесено за його межі, більш перспективно, тому що в цьому випадку власна вага візка приблизно на порядок менше межі вимірювання маси вантажу і, крім того, введення пристроїв, що вирівнюють, пов'язане з меншими трудовитратами з їх виготовлення.

Установка датчиків сили в рамі візка немає істотних переваг перед вбудовуванням їх під опорами, але пов'язані з великими збільшеннями вертикального габариту візків, оскільки у разі доводиться практично подвоювати раму візка.

Істотною перевагою установки датчиків сили під опорами візка або в рамі є велика захищеність від теплових впливів при роботі кранів з гарячими вантажами. Тому такі варіанти вбудовування датчиків сили доцільно застосовувати у кранах, які обслуговують гарячі технологічні процеси.

Висновки

- Похибка вимірювання маси вантажу, що піднімається при установці датчика сили під вісь верхніх блоків або під основу блоків збільшується, якщо в механізмах підйому використовуються поліспасти непарної кратності. Істотний вплив на точність виміру в цьому випадку має положення вантажу по висоті. Зменшити величину повної похибки можна, регулюючи кратність поліспастів та підвищуючи ККД блоків, тобто шляхом збільшення діаметра блоків та застосування опор блоків з мінімальними втратами на тертя.

- При установці датчика сили під вісь барабана похибка вимірювання маси вантажу, що піднімається, залежить від режиму роботи механізму підйому (підйом або опускання), а також від способу з'єднання барабана з редуктором. Особливо велика буде ця похибка в тому випадку, якщо в кінематичний ланцюг механізму підйому між барабаном та редуктором введено не муфту, а зубчасту передачу

- Встановлення датчика сили під опорами візка призводить до нераціонального співвідношення маси тари та корисного навантаження, що збільшує похибку вимірювання маси вантажу, що піднімається.

- 4. Істотною перевагою установки датчиків сили під механізм підйому, в рамі візка або під опорами візка є більша захищеність датчиків сили від теплових впливів при вимірюванні маси гарячих вантажів.

Це цікаво

- Заміна стандарту «ГОСТ 25546 Крани вантажопідіймальні. Режими роботи» на актуальні ДСТУ EN 13001

- Які матеріали застосувати для виготовлення ріжучих кромок (ножів) грейферів?

- Поточний стан стандартизації в сфері вантажопідіймального обладнання

- Особливості змащення кранових канатів

- Для чого потрібно нівелювання підкранових шляхів