В процессе эксплуатации мостовых кранов часто возникают значительные перегрузки привода механизма подъема, причинами которых являются:

- подъем грузов, масса которых превышает номинальную грузоподъемность крана;

- большие динамические нагрузки в периоды пуска и торможения механизмов подъема;

- технологические нагрузки, возникающие при работе, например, металлургических кранов.

Для защиты от перегрузки мостовые краны оснащаются ограничителями грузоподъемности, которые должны автоматически отключать механизмы подъема груза, если масса груза превышает грузоподъемность, указанную в журнале надзора (паспорте) крана, более чем на 15%. Ограничитель грузоподъемности должен сочетать в себе передаточный механизм, измерительный орган, испытывающий действие контролируемого параметра, прибор, непрерывно сравнивающий текущее значение контролируемого параметра с заданной предельной величиной этого параметра, и исполнительный орган, который в должный момент времени, определяемым прибором безопасности, предотвращает возрастание контролируемого параметра.

Высокая эффективность защиты машин от перегрузки зависит как от точности и надежности составных частей и ограничителя грузоподъемности, так и от места установки измерительного органа в силовой цепи машины, а также от способа воздействия ограничителя грузоподъемности на эту цепь машины.

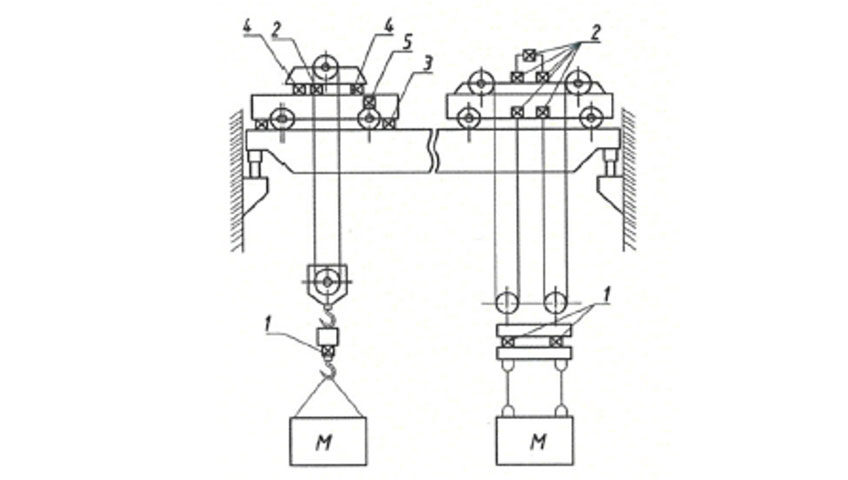

Для мостовых кранов возможны следующие варианты места установки в силовую цепь крана измерительного органа - датчика силы ограничителя грузоподъемности, представленные на рис.1 в крюковую подвеску – 1, в месте закрепления верхнего конца подъемного каната – 2, в грузовую тележку под ось верхних блоков – 3, под ось барабана механизма подъёма – 4, под опорами грузовой тележки – 5.

Наибольшую точность защиты мостовых кранов от перегрузки можно получить при установке датчика силы в крюковую подвеску. Но в этом случае необходимо дополнительное устройство для укладки кабеля питания датчика, а также устройство для защиты датчика от сильного нагревания при подъеме жидкого метала и других горячих грузов.

Для других вариантов установки датчика в силовую цепь крана указанные недостатки устраняются, но при этом возможно увеличение погрешности измерения массы поднимаемого груза, и, как следствие снижение точности защиты мостовых кранов от перегрузки.

Целью настоящей работы является определение погрешностей измерения массы поднимаемого груза в зависимости от места установки датчика силы и разработка рекомендаций для их уменьшения.

Основной материал исследования

При установке датчиков силы под ось верхних блоков погрешность измерения образуется из-за трения каната о блоки полиспаста, а также в связи с переменной массой каната, пропорциональной длине отвеса, то есть высоте поднятого груза, на которой происходит измерение его массы.

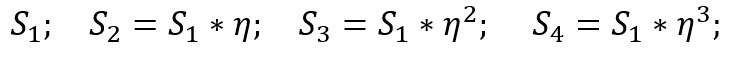

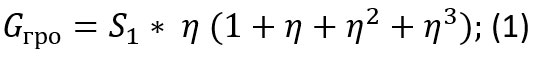

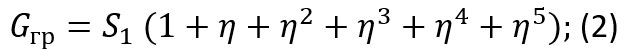

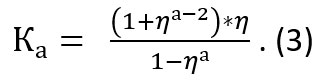

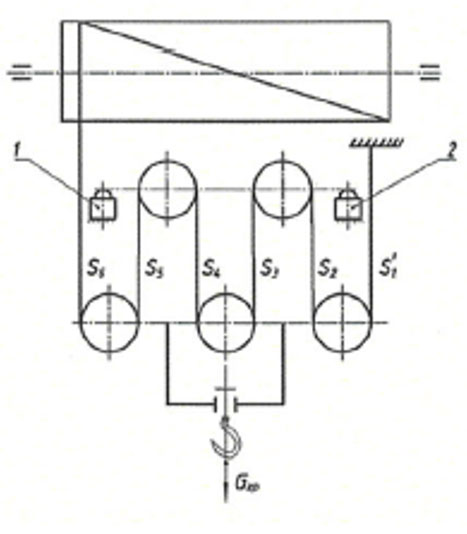

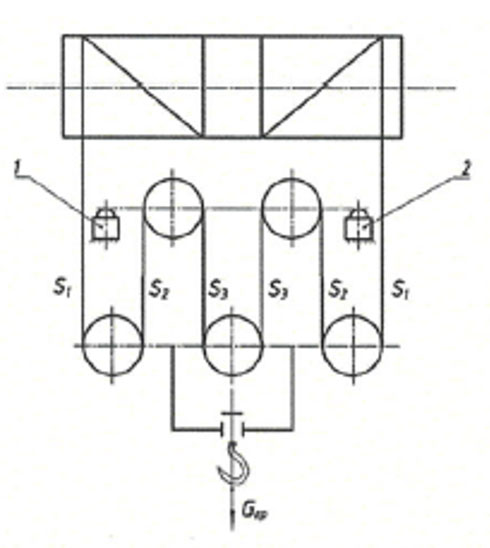

Так как КПД каждого из верхних блоков ⴄ и блоков подвески имеет конечное значение, натяжение в ветвях каната различно. После каждого перехода каната через блок его натяжение изменяется на величину потерь блока. Применительно к механизму подъема с одинарным полиспастом (рис. 2) в режиме опускания груза натяжения в ветвях каната распределяются следующим образом:

и в общем случае

На ось верхних блоков будут действовать только усилия S₂; S₃; S₄; S₅; Выразив натяжение в ветвях каната через S₁ и η, получим суммарное усилие G гро, действующее на ось блоков

Рис. 1. Варианты встраивания датчиков силы на мостовых кранах

Суммарное натяжение всех ветвей каната полиспаста составит

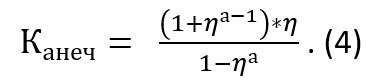

Отношение Кₐ=G гро/G гр характеризует коэффициент передачи усилия на ось блоков. С учетом формулы суммы ограниченного числа членов геометрической прогрессии получим

где а – кратность полиспаста.

Это выражение справедливо только для полиспастов четной кратности. Для полиспастов нечетной кратности

Погрешность измерения от потерь на блоках составит

В этом выражении понимают отношение числа ветвей каната, суммарное усилие которых измеряется, к общему числу ветвей полиспаста m, то есть имеется ввиду распределение нагрузки для идеального полиспаста (без учета потерь на блоках)

Для режима подъема груза зависимости будут аналогичными. В этом случае величины натяжения S1 и S6 будут меняться местами, но суммарное усилие, приходящееся на ось блоков, остается постоянным для полиспаста четной кратности и изменится на величину одного значения для полиспастов нечетной кратности. Таким образом, при использовании в механизмах подъема полиспастов нечетной кратности установка датчика силы под ось блоков будет давать большую погрешность при измерении массы груза в разных режимах работы механизма подъема.

При установке датчиков силы под ось блоков в зависимости от режима работы механизма подъема будет наблюдаться перераспределение нагрузки между датчиками силы.

Puс. 2. Схема установки датчика силы под ось верхних блоков (полиспаст одинарный)

Соответствующими конструктивными мерами либо режимом эксплуатации эти погрешности измерения можно исключить полностью.

Существенное влияние на точность измерения при установке датчиков силы под ось блоков оказывает положение груза по высоте, так как при такой компоновке грузоподъемного устройства на ось блоков, кроме веса груза и крюковой подвески, действует вес канатов подъемного полиспаста, а он пропорционален длине отвеса, то есть высоте поднятого груза.

Погрешность измерения от веса каната выражается как функция его погонного веса g и длины І, то есть

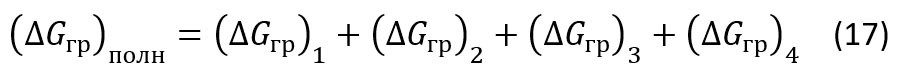

В связи с тем, что m₀, тем больше, чем больше кратность полиспаста (при прочих равных условиях), с точки зрения уменьшения влияния этой погрешности полиспасты малой кратности для такого варианта встройки датчиков силы более предпочтительны. Уменьшить эту погрешность конструктивными мерами не представляется возможным. Наиболее приемлемым путем её снижения являются такие условия проведения измерений, при которых длины отвесов канатов остаются постоянными. Таким образом, полная погрешность измерения при установке датчиков силы под ось верхних блоков

В развернутом виде полная погрешность измерения для полиспастов четной кратности

а для полиспастов нечетной кратности

Анализ выражений (9) и (10) показывает, что уменьшить величину полной погрешности можно, регулируя кратность полиспастов и повышая КПД блоков, то есть путем увеличения диаметра блоков и применения опор блоков с минимальным коэффициентом трения.

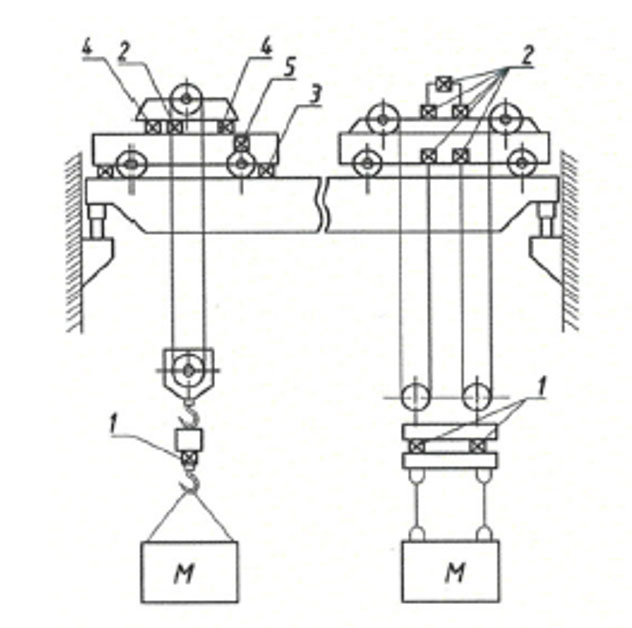

Рис. 3. Схема установки датчика силы под ось верхних блоков (полиспаст сдвоенный)

Погрешности, аналогичные описанным выше, возникают и в сдвоенных полиспастах, схема их представлена на рис. 3. Их можно рассматривать как два одинарных включенных параллельно. За счет симметрии такой системы в этом случае не будет наблюдаться перераспределение нагрузок между датчиками 1 и 2 при смене режимов работы крана. Все остальные рассуждения и выводы остаются справедливыми, но только в этом случае на каждый из полиспастов действует нагрузка, равная Gгр/2.

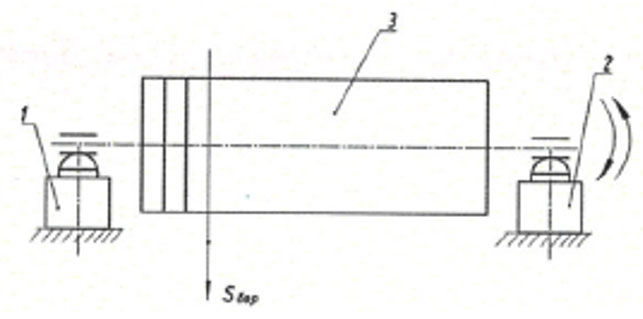

Puc. 4. Схема установки датчика силы под ось барабана

Установка датчиков силы под основание блоков с метрологической точки зрения не имеет преимуществ перед рассмотренной ранее схемой, и ей свойственны те же источники и величины погрешностей. Этот вариант встройки датчиков силы может оказаться более технологичным, если его выполнить отдельным компактным блоком.

Установка датчиков силы под уравнительный блок или ось балансира ничем существенно не отличаются от установки датчиков силы под ось блоков. Полученные ранее зависимости для определения погрешностей справедливы и для этого случая, если считать m₀=1. Следует только учитывать то обстоятельство, что в этом случае полиспаст может иметь лишь четную кратность и, естественно, быть сдвоенным. За счет того, что в этом случае m₀=1, составляющая погрешности (∆G гр) будет больше, но узел грузоподъемного устройства в этом случае можно выполнить более компактным и технологичным.

Одним из возможных мест установки датчиков силы могут быть опоры, на которых покоится ось барабана (рис. 4). Датчики силы 1 и 2 в этом случае будут фиксировать, по существу, не вес поднимаемого груза, а натяжение защемленной на барабане ветви полиспаста S бар, величина которого функционально зависит от веса поднимаемого груза и описывается известной зависимостью.

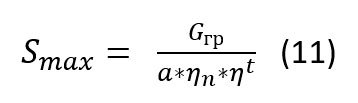

При подъеме груза натяжение в набегающей на барабан ветви каната имеет максимальное значение

где G гр - вес поднимаемого груза;

a - кратность полиспаста;

ηn - КПД полиспаста;

η - КПД обводных блоков;

t - количество обводных блоков.

При опускании груза натяжение в той же ветви будет составлять

Если предположить, что КПД полиспаста ηn = η = 1, то идеальное натяжение будет равно

где Si – натяжение в i-ой ветви полиспаста.

Puc. 5. Bec тележки в зависимости от грузоподъемности кранов

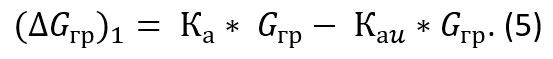

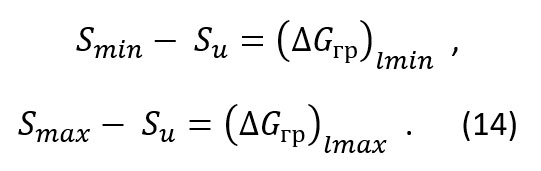

Таким образом, абсолютная погрешность при разных режимах работы механизма подъема будет изменяться в приделах разностей

Или с учетом выражений (11); (12); (13)

Отсюда следует, что величина регистрируемого веса всегда будет фиксироваться с погрешностью, вносимой режимом работы механизма подъема.

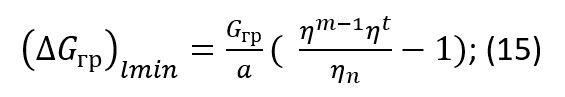

Вторая составляющая погрешности измерения (∆Gгр )₂, будет вноситься соединением барабана с редуктором, то есть соединительной муфтой. Особенно велика будет эта погрешность в том случае, если в кинематическую цепь механизма подъема между барабаном и редуктором введена не муфта, а зубчатая передача. Положение полюса зацепления относительно установленных датчиков силы будет существенно влиять на величину и знак погрешности за счёт усилий, возникающих в зацеплении. Третья составляющая погрешности (∆G гр )₃, определяется высотой измерения массы груза или, точнее, количеством каната, находящегося в момент взвешивания на барабане, то есть

где q - погонный вес каната;

l - длина намотанного на барабан каната.

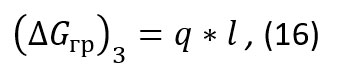

Существенную погрешность (∆G гр )₄ в измерение может внести изменение положения точки набегания каната на барабан (консольные краны с переменным вылетом) относительно плоскости установки датчиков силы. Таким образом, для случая установки датчиков силы под осью барабана полная погрешность измерения (∆G гр)полн будет составлять

При установке датчиков силы под весь механизм подъема исключается погрешность (∆G гр )₂, но увеличивается составляющая погрешности, обусловленной соотношением масс тары и полезной нагрузки.

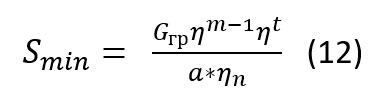

Для мостовых, козловых кранов, а также кранов консольного типа, когда изменения вылета осуществляется за счет перемещения тележки по грузовой консоли механизмом изменения вылета с канатной тягой возможно установить датчики силы под опорами тележки. В этом случае на датчики действует две составляющие нагрузки. Одна - от веса поднимаемого груза, другая - от веса самой тележки и установленных на ней механизмов. Вес тележки в зависимости от грузоподъемности кранов представлен графиком на рис. 5. Как видно из графика, вес тележки составляет ~40% веса поднимаемого груза. Это обстоятельство может рассматриваться как нерациональное соотношение массы тары и полезной нагрузки, приводящее к увеличению погрешности.

При работе крана вне закрытых помещений, особенно при низких температурах, не исключается возможность оледенения поверхностей укрытия тележки, что может рассматриваться как источник дополнительной случайной погрешности измерения.

Таким образом, такой вариант установки датчиков силы характерен наличием как случайной, так и систематической составляющих погрешности. Наличие систематической составляющей приводит к тому, что необходимо применение датчиков силы завышенной грузоподъемности, то есть использование датчиков силы в части допускаемого диапазона измерения. Положение усугубляется тем, что все без исключения тележки имеют четырехточечный опорный контур, и поэтому всегда будет иметь место статическая неопределимость системы. При существующих в настоящее время допусках на разновысотность головок подкрановых и подтележечных рельсов обеспечить равную нагрузку на опоры тележки очень сложно. Это обстоятельство вынуждает еще больше завышать грузоподъемность датчиков силы. Введение в конструкцию тележки выравнивающих устройств может исключить неравномерность загрузки датчиков силы, но применение таких устройств связано с необходимостью увеличения трудозатрат на изготовление тележки, её металлоемкости и вертикального габарита.

Ситуация несколько улучшается при использовании безрамных тележек, но они находятся на стадии освоения и поэтому область их промышленного применения пока ограничена. Встройка датчиков силы в опоры тележки с канатной тягой, когда механизм подъема и передвижения тележки вынесены за её пределы, более перспективно, так как в этом случае собственный вес тележки примерно на порядок меньше предела измерения массы груза и, кроме того, введение выравнивающих устройств сопряжено с меньшими трудозатратами на их изготовление.

Установка датчиков силы в раме тележки не имеет существенных преимуществ перед встройкой их под опорами, но сопряжена с большими увеличениями вертикального габарита тележки, так как в этом случае приходится практически удваивать раму тележки.

Существенным преимуществом установки датчиков силы под опорами тележки или в её раме является большая защищенность от тепловых воздействий при работе кранов с горячими грузами. Поэтому такие варианты встройки датчиков силы целесообразно применять в кранах, обслуживающих горячие технологические процессы.

Выводы

- Погрешность измерения массы поднимаемого груза при установке датчика силы под ось верхних блоков либо под основание блоков увеличивается, если в механизмах подъема используются полиспасты нечетной кратности. Существенное влияние на точность измерения в этом случае оказывает положение груза по высоте. Уменьшить величину полной погрешности можно, регулируя кратность полиспастов и повышая КПД блоков, то есть путем увеличения диаметра блоков и применения опор блоков с минимальными потерями на трение.

- При установке датчика силы под ось барабана погрешность измерения массы поднимаемого груза зависит от режима работы механизма подъема (подъем или опускание), а также от способа соединения барабана с редуктором. Особенно велика будет эта погрешность в том случае, если в кинематическую цепь механизма подъема между барабаном и редуктором введена не муфта, а зубчатая передача

- Установка датчика силы под опорами тележки приводит к нерациональному соотношению массы тары и полезной нагрузки, что увеличивает погрешность измерения массы поднимаемого груза.

- Существенным преимуществом установки датчиков силы под механизм подъема, в раме тележки либо под опорами тележки является большая защищенность датчиков силы от тепловых воздействий при измерении массы горячих грузов.

Это интересно

- Замена стандарта «ГОСТ 25546 Краны грузоподъемные. Режимы работы» на актуальные ДСТУ EN 13001

- Какие краны необходимо оборудовать устройством регистрации рабочих параметров

- Какие материалы применить для изготовления режущих кромок (ножей) грейферов?

- Текущее состояние стандартизации в сфере грузоподъемного оборудования

- Трещинообразование и механика структурного разрушения крановых сварных металлоконструкций