Долговечность грузоподъемного оборудования определяется состоянием его металлоконструкции, которое зависит от многих факторов: конструкционных, технологических и эксплуатационных. В совокупности эти факторы приводят к сложной схеме распределения напряжений в элементах металлоконструкции. И решение проблемы оценки напряженно-деформированного состояния крановой металлоконструкции, является основой для оценки риска при эксплуатации подъёмных сооружений на любой стадии его жизненного цикла.

Внедрение в промышленных масштабах производства сварных металлоконструкций было революционным шагом в развитии науки и техники.

Вместе с тем, необходимы серьезные исследования физиков, химиков, металловедов для решения проблемы качества сварки. Также возникли вопросы влияния последствий сварочного процесса на свойства шва и околошовной зоны и связанную с этим несущую способность конструкций из-за возникновения напряженного состояния не только в околошовной зоне, но и в целом в металлоконструкции [1,2].

Поэтому уже в начальный период создания сварных крановых металлоконструкций появились проблемы, из-за того, что формы деталей, их сопряжения и узлы, применявшиеся для клепаных изделий, в основной массе были перенесены на сварные. В результате, возникающие при сварке напряжения приводили ко многим негативным последствиям. Т.к. не учитывались закономерность передачи силового потока через сварные швы и влияние концентрированного местного нагрева стали. Сложнонапряженное состояние сварных крановых конструкций в условиях даже малоциклового нагружения приводило к ускоренному развитию деградационных процессов на основе зарождения макродефектов в сварных соединениях, что дало толчок к поиску новых конструктивных решений и технологии сварочных работ при производстве металлоконструкций.

С внедрением в производство сварных крановых металлоконструкций большинство дефектов, возникающих в сварных конструкциях при их изготовлении и эксплуатации, связано с процессом теплового воздействия сварки на соединенные между собой элементов конструкции и недостатками принятой технологии (на том или ином предприятии) при производстве сварных конструкций. А технические просчеты порой приводили к трагическим последствиям.

Первый фактор – неизбежный результат самого процесса сварки из-за температурного поля, вызываемого действием сварочной дуги и, как следствие, появление сварочных напряжений и деформаций.

Второй фактор - следствие недостаточного уровня подготовки производства на предприятиях-изготовителях крановой продукции и в ремонтных организациях.

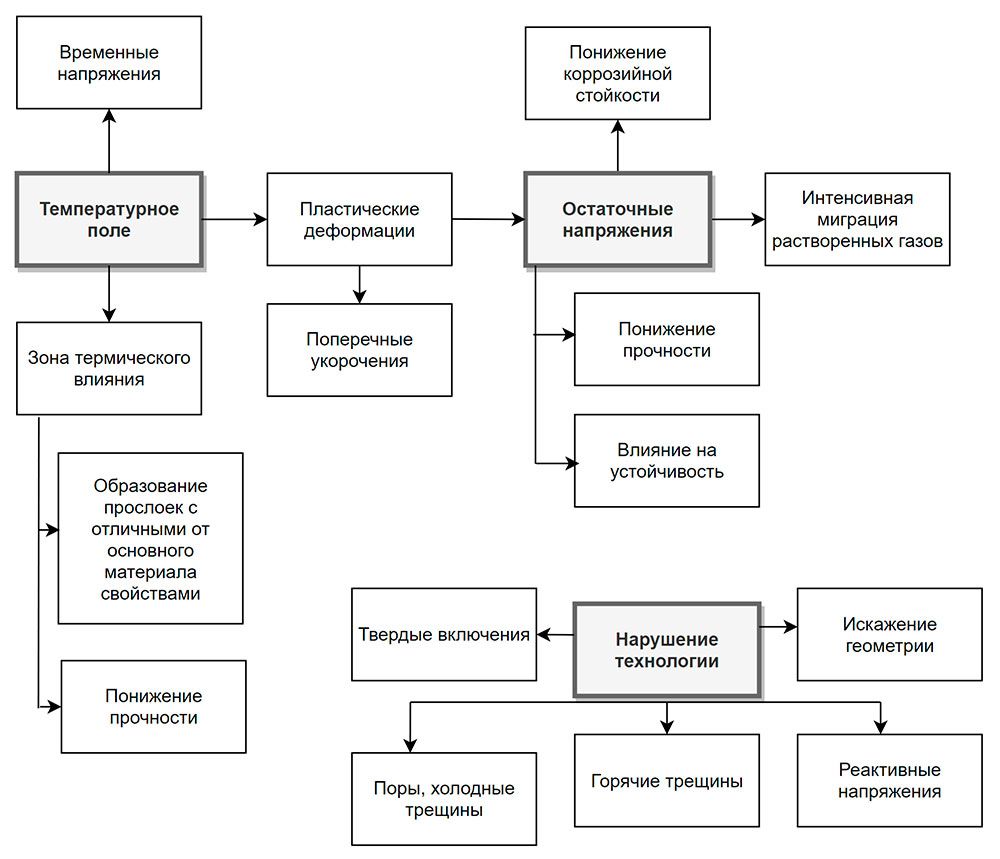

В работах [1, 2] возможное негативное влияние этих факторов отражено в виде схемы, (рис 1).

Возникающее при сварке температурное поле вызывает:

- структурные изменения шва и околошовной зоны (мартенситные и другие превращения, выпадения хрупких фаз на границах зёрен, укрупнение структуры, а наличие дефектов металлургического производства в значительной степени усиливает их негативное влияние на прочность конструкции);

- интенсивное газовыделение из свариваемых материалов и электродов приводит к образованию пустот;

- оплавление неплавящегося электрода и включение его материала в шов;

- интенсивное развитие деформаций, достигающее 1...1,5%;

- резкие концентраторы, вызванные оплавлением при нарушении технологии сборки и сварки;

- усадочные явления.

Появившиеся пластические деформации в результате напряжений, в свою очередь, вызывают:

- образование трещин;

- уменьшение способности материалов к пластическому деформированию;

- появление остаточных напряжений;

- коробление;

- интенсификацию коррозии.

Перечисленные факторы по-разному влияют на прочность сварного соединения и конструкцию в целом, а также на скорость развития деградационных процессов при эксплуатации.

Недостаточная отработка технологии сварки или нарушение технологического процесса производства сварных соединений приводят к появлению недопустимых дефектов в виде газовых раковин и пористости, трещин как в самом шве, так и в околошовной зоне, непроваров, несплавлений, подрезов, структурной неоднородности и др.

Наибольшее отрицательное влияние на статическую, динамическую и усталостную прочность сварных соединений оказывают горячие трещины возникающие в процессе сварки элементов металлоконструкций, и холодные, возникающие во вполне остывшей конструкции без внешних признаков нагрузок [1, 3].

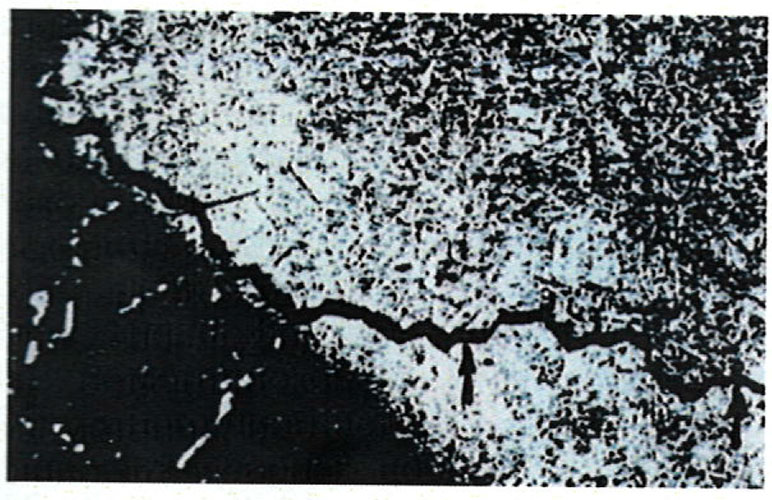

Горячие трещины, как правило, являются межзёренными и междендритными. Образование горячих трещин тесно связано с более поздним затвердеванием жидкой фазы, обогащенной легкоплавкими элементами, в междендритном пространстве [3]. Жидкая фаза, расположенная между дендритами и обогащенная легкоплавкими примесями, затвердевает при более низкой температуре, чем центральные зоны дендритов (рис. 2).

Растрескивание может произойти в зоне частичного плавления основного металла (в зоне термического влияния) или во время повторных нагревов при сварке, когда ранее наплавленный объем металла уже сам является зоной термического влияния (рис. 3)

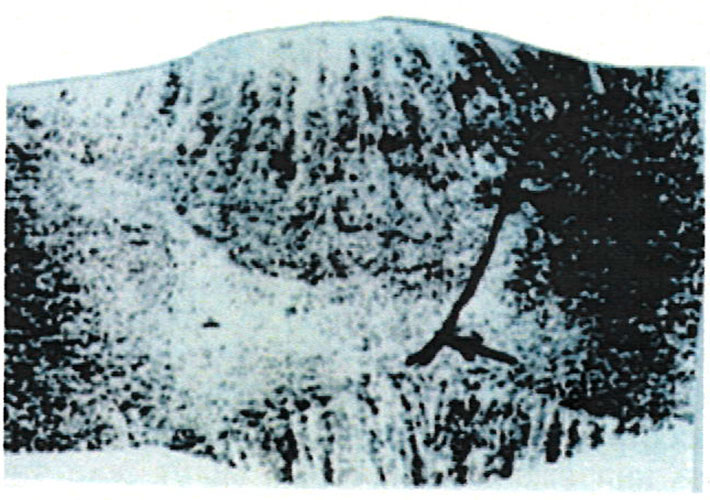

Холодные поперечные трещины - наиболее часто встречающиеся дефекты при сварке низколегированных углеродистых сталей. Как правило, эти трещины берут начало в зоне термического влияния на участках с максимальным зерном в околошовной зоне. Чаще всего они образуются при сварке протяженных многослойных швов, а также при наличии концентратов напряжений в виде непроваров (рис. 4), цепочек пор или неметаллических включений при наличии больших растягивающих напряжений. Наличие в зоне термического влияния крупнозернистого мартенсита или бейнита с высокой твердостью, а также растворенного в металле водорода и отсутствием предварительного подогрева может приводить к возникновению холодных трещин при больших остаточных напряжениях.

Несмотря на то, что крановые конструкции ранее изготавливались со значительным запасом прочности в соответствии с действовавшими в то время нормами на их проектирование и изготовление, как показала практика эксплуатации, усталостные трещины появлялись даже на ранней стадии их работы [4, 5].

В последние годы появилась возможность выстроить базу оценки технического состояния сварных крановых металлоконструкций на основе достоверного дефектоскопического контроля, надежного определения напряженно-деформированного состояния сварных металлоконструкций и, наконец, объективного диагностирования состояния металла, в т.ч. сварных соединений, что нашло отражение в работе «На тернистом пути экспертизы промышленной безопасности» [1].

Только дальнейшее развитие представлений о природе разрушений сварных металлоконструкций, предполагающее органичное соединение достижений в исследовании процессов повреждаемости и разрушений с позиций физики и механики структурного разрушения, может стать надёжным фундаментом при оценке риска эксплуатации грузоподъемного оборудования на любой стадии его жизненного цикла.

Впрочем, на некоторых проблемах стоит остановиться.

На протяжении многих десятилетий диагностика крановых металлоконструкций строилась на понятиях и критериях «наличия-отсутствия» дефектов, их размеров и количества, т.е. в основу работоспособного состояния оборудования закладывались «дефектоскопические критерии» без оценки напряженно-деформированного состояния металлоконструкции и определения причин предельного состояния объекта.

Вместе с тем, как указывалось выше, сопутствующее сварке температурное поле нагревает металл в околошовной зоне до температур фазовых превращений, при этом укрупняется его структура и, как следствие этого, снижается прочность. Более того, возможно образование нежелательных закалочных структур в самих сварных швах, внутренние напряжения в которых могут достигать до 600 МПа [3], при этом может происходить задержанное разрушение при остаточных напряжениях значительно ниже предела текучести металла. При остывании металла возникают большие растягивающие напряжения. Как результат, после сварки при нахождении металлоконструкции ещё в стапеле или в момент сборки сваренных узлов, а то и при хранении на складе до отгрузки продукции заказчику, или даже в процессе транспортировки и во время монтажа, могут появляться холодные трещины вдоль шва и линии сплавления.

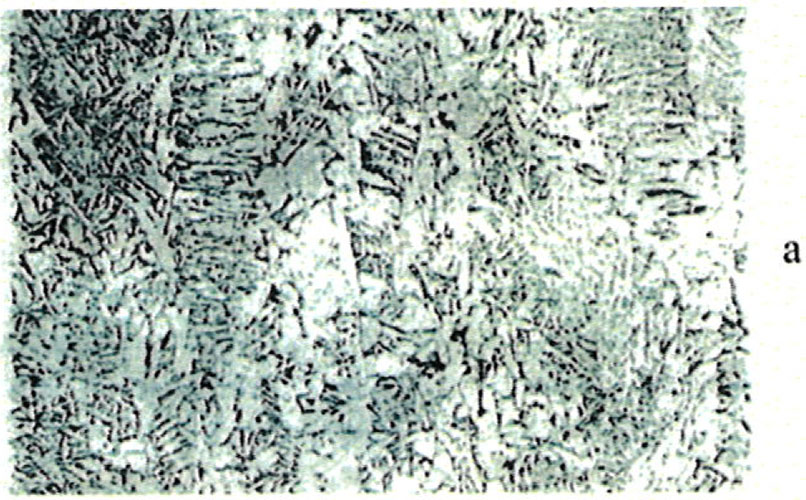

На рис. 5, приведена микроструктура сварного шва, на которой наблюдаются участки перегрева с нежелательным образованием закалочной видманштеттовой структурой (рис 5 б), особенно на участках шва, подверженных исправлению для устранения выявленных дефектов (пор, газовых раковин и т.д.).

а — шов, феррит и сорбитообразный перлит

б — участок перегрева, видманштетт; (увеличение Х 100)

Информация к размышлению

При отработке технологии изготовления сварных металлоконструкций специалистам приходится проводить металлографические исследования в дополнение к основным стандартным методам разрушающего и неразрушающего контроля, руководствуясь главным принципом - качество сварного соединения не должно быть хуже качества основного металла.

Металлографические методы оценки качества металла и сварных соединений определяются целой системой международных межгосударственных и отраслевых стандартов при изготовлении объектов повышенной опасности.

Оценка строения и структуры сварных соединений позволяет в большинстве случаев характеризовать их качество и свойства, а также намечать пути управления структурными и фазовыми превращениями в процессе производства и ремонта сварных металлоконструкций. Это осуществляется регулированием параметров сварочного процесса с целью получения конструкций с заданными эксплуатационными свойствами, не содержащих дефектов.

Однако фазовые превращения, происходящие в процессе сварочных работ, имеют ряд специфических особенностей по сравнению с «классическими». Это связано, прежде всего, с тем, что превращения при сварке протекают, в неравновесных условиях, чем, например, при термической обработке. Резко отличаются при сварке и условия кристаллизации, что обусловлено характером тепловых полей, малыми объемами зоны расплавления, а, в ряде случаев, и дополнительными механическими воздействиями. Поэтому подходы к оценке структуры сварного соединения должны быть иными, чем, например, при термической обработке, в литейном производстве и пр.

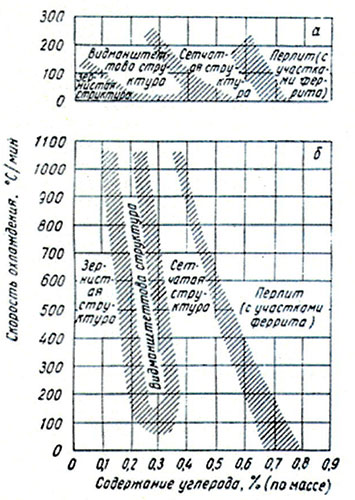

Следует учитывать, что диаграммы превращения аустенита в сплавах «железо – углерод» предназначались в основном для оценки фазовых превращений при термической обработке. Условиям термической обработки соответствуют определенные температурные режимы нагрева для осуществления аустенизации (порядка 900- 1000˚) и длительности (около 10 минут), близкие к наиболее благоприятному режиму нормализации. Однако, при сварке темпера мура аустенизации значительно выше, а длительность процесса существенно меньше. Более высокие температуры аустенизации вызывают рост зерен, вследствие которого превращение замедляется. В результате при проведении сварочных работ при нарушении отработанной технологии сварки может происходить увеличение мартенситной составляющей, ориентированной по видманштеттовому типу (рuc 6). Возникновению видманштеттовой структуры способствует большая величина аустенитного зерна в перегретой стали [6].

На рис. 6 видно, что при нормальной величине зерна склонность к образованию видманштеттовой структуры наблюдается лишь при высоких скоростях охлаждения в узкой области от 0,1 до 0,35% С, смещающейся при увеличении скорости охлаждения в сторону более низкого содержания углерода [6].

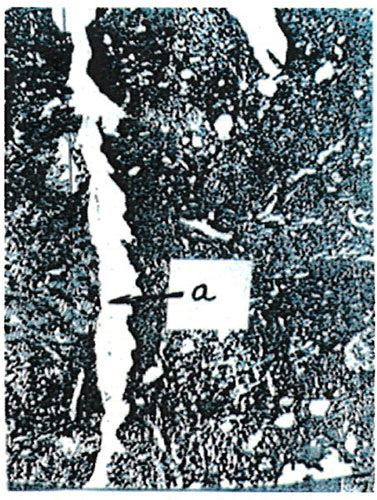

При видманштеттовой структуре отдельные участки (а) в виде игольчатых образований (рис. 7) остатков дендритной сетки мартенсита играют такую же роль, как трещины, нарушающие сплошность металла.

На практике зарождение и развитие макродефектности в элементах конструкций происходит в условиях действия нескольких механизмов трещинообразования. При оценке риска эксплуатации объекта повышенной опасности на любой стадии жизненного цикла ОПО установление ведущего механизма зарождения и развития макродефектности достигается комплексом выполняемых исследований [1-5].

Без установления механизма развития повреждаемости и трещинообразования в металлоконструкции крана, как правило, невозможно установить параметры и критерии предельного состояния, а главное, оценить риск дальнейшей эксплуатации и в дальнейшем осуществить качественный ремонт или принять решение о выведении крана из эксплуатации.

Это интересно

- Какие краны необходимо оборудовать устройством регистрации рабочих параметров

- Какие материалы применить для изготовления режущих кромок (ножей) грейферов?

- Текущее состояние стандартизации в сфере грузоподъемного оборудования

- Тупиковые упоры мостовых и козловых кранов. Особенности конструкции и применения

- Новый подход ISO к классификации компонентов и кранов в целом на основе циклов